Lean Green:

Wenn Nachhaltigkeit auf schlanke Prozesse trifft

Wie du mit bewährten Lean-Methoden deine Energietransformation erfolgreich meisterst.

Das Vorurteil:

Nachhaltigkeit kostet nur Geld und bringt nichts!

Kennst du diese Diskussionen in Führungsrunden? Nachhaltigkeit wird oft als notwendiges Übel gesehen – teuer, kompliziert und ohne messbaren Nutzen. Lean-Ansätze beweisen das Gegenteil. In viereinhalb Jahren Projektarbeit am Zero Emission Projekt bei Bosch Eisenach habe ich erlebt, wie Lean-Prinzipien Nachhaltigkeitsprojekte nicht nur erfolgreicher, sondern auch wirtschaftlicher machen.

Die Wahrheit ist:

Lean ist Nachhaltigkeit. Beide Philosophien verfolgen dasselbe Ziel – die Eliminierung von Verschwendung und die optimale Nutzung von Ressourcen.

Vincent Barnstorff

Der Wendepunkt: Automotive-Denkweise trifft Infrastruktur-Realität

Anfang 2018 war das Zero Emission Projekt noch eine Studie mit großen, aber völlig unklaren Ideen. Nach einer kurzen Vorstellung der Projektskizze kam die entscheidende Frage: Wann würden wir einen expliziten Meilenstein gemäß einem Automotive Phase-Gate Projektansatz durchführen?

Wir müssen dieses Projekt grundsätzlich anders angehen.

Diese Frage war der Wendepunkt. Die Herausforderung war klar: Ein Dekarbonisierungsprojekt hat nichts mit Automotive-Produktentwicklung gemein. Hoher Change-Charakter, unbekannte Technologien, Infrastruktur statt Produkt – trotzdem sollten wir die gewohnten Phase-Gate-Methoden anwenden?

Das hätte bedeutet von Anfang an sehr viel falsch zu machen!

Fünf Lean-Irrtümer, die Energietransformation ausbremsen

1. Nachhaltigkeit braucht maximale Gründlichkeit – jede Ökobilanz muss perfekt sein!

Die Lean-Realität: Nachhaltigkeit wird oft als überflüssig angesehen – du brauchst schlanke Umsetzung für Akzeptanz.

Was wirklich funktioniert: Hybrides Projektmanagement mit differenzierter Steuerung nach Arbeitspakettyp. Plangetriebene Arbeitspakete wie Solaranlagen-Installation werden klassisch gesteuert, während änderungsgetriebene Bereiche wie Software-Entwicklung und Explorationsphase agile Praktiken nutzen. Diese Poka-Yoke-Methodik verhindert Methodenfehler und sorgt für Right-Sizing deiner Projektorganisation.

2. Beim Klimaschutz geht es um Moral, nicht um ROI – wer rechnet, hat schon verloren!

Die Lean-Realität: Wirtschaftlichkeit ist ein Akzeptanzturbo – messbare ROI ersetzt Ideologie.

Was wirklich funktioniert: Value Stream Thinking mit einer zentralen Kennzahl als Nordstern. Die Entscheidung fiel auf Energie in kWh/Jahr als One Metric That Matters. Diese messbare Größe überzeugte Stakeholder durch den direkten Zusammenhang von Energie und laufenden Kosten.

3. Komplexe Probleme brauchen komplexe Lösungen – Klimawandel ist zu wichtig für simple Methoden!

Die Lean-Realität: Komplexität lähmt die Umsetzung – Lean-Fokus macht Fortschritt möglich.

Der Projektzustand versteckt sich oft in Detailterminplänen, Tabellen und endlosen Meetings. Klassisch verstecken sich Zeit- und Budgetpuffer in jedem Arbeitspaket. Jeder erfahrene Ingenieur hat gelernt, wie Projekte in der Praxis laufen und baut automatisch Sicherheitspuffer in seine Schätzung ein.

Vincent Barnstorff

Was wirklich funktioniert: Critical Chain Management für transparente Puffersteuerung.

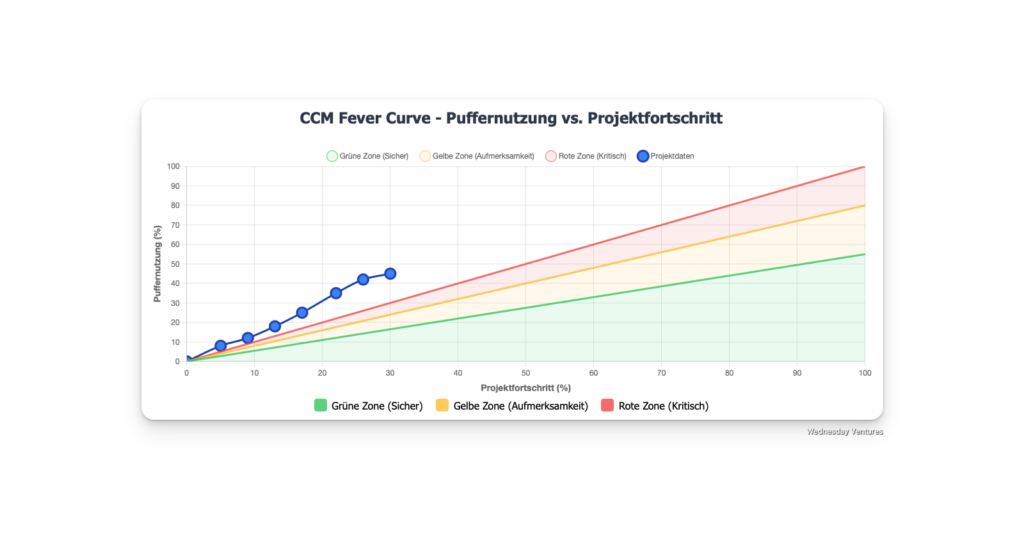

Die Fever Curve visualisiert das Verhältnis von Puffernutzung zu Projektfortschritt und ermöglichte frühzeitige Korrekturen. Dass wir gelegentlich im roten Bereich landeten war normal – nie im roten Bereich zu landen hätte bedeutet, den Puffer viel zu großzügig ausgelegt zu haben. Bei rotem Ausschlag war das Vorgehen klar definiert: Maßnahmen aufzeigen, Alternativen bieten und im Steering Committee zur Entscheidung führen.

4. Alle müssen von Anfang an mit am Tisch sitzen – Konsens ist wichtiger als Fortschritt!

Die Lean-Realität: Stakeholder-Chaos vermeiden durch systematisches Management, das politisches Gerangel verhindert.

Was wirklich funktioniert: Stakeholder werden nach Einfluss und Interesse kategorisiert. Wichtige Entscheidungen werden intensiv vorbereitet – Steering Committee Unterlagen werden sieben Tage vor Meetings verteilt, damit Meinungsbildner vorab involviert werden können. Der gesamte Kommunikationsplan wird um diese Schlüsseltermine strukturiert.

5. Echte Transformation braucht den großen Wurf – kleine Schritte sind nur Symbolpolitik!

Die Lean-Realität: Release-Denken statt Big Bang – schnelle Erfolge schaffen Momentum.

Die Erkenntnis:

Wir liefern mit diesem Projekt nicht alle Ergebnisse am Ende, sondern auch viele während der Laufzeit. Das Festlegen von Releases, in denen konkrete Ergebnisse geliefert werden, war der logische Schritt, dies auch zu zeigen.

Vincent Barnstorff

Was wirklich funktioniert: Kaizen durch Timeboxing in feste Release-Termine. Statt jahrelang ohne sichtbare Erfolge zu arbeiten, liefert jeder Release konkrete Teilergebnisse. Regelmäßige Fortschrittsmeldungen und Messung an der Planung überzeugten Stakeholder vom Projektfortschritt.

Sieben Releases führten über Projektlaufzeit zu kontinuierlicher Wertschöpfung und steigendem Stakeholder-Vertrauen.

Risikomanagement als Kernkompetenz, nicht als Pflichtübung

Risikomanagement wird häufig wie eine lästige Pflicht im Projektmanagement gesehen. Dabei definieren sich Projekte aus großer Unsicherheit – also Risiken.

Vincent Barnstorff

Die praktische Umsetzung: Risiken wurden in den Teilprojekten – beispielsweise Softwareentwicklung, PV-Anlagenbau – identifiziert und bewertet. Risiken mit deutlichem Impact auf das Gesamtprojekt wurden unter einem einheitlichen Bewertungsmaßstab geführt.

Der Bewertungsmaßstab umfasste klare Impacts: Scope, Time, Budget, Auswirkungen auf den Betrieb des Standortes sowie auf die Allgemeinheit.

Die Erfolgsbilanz: Messbare Ergebnisse durch Lean-Ansätze

Nach viereinhalb Jahren Projektlaufzeit sprechen die Zahlen für sich:

- 99% CO₂-Reduktion erreicht (Ziel: 100%)

- Budget-Unterschreitung um 16%

- Terminhalten mit nur sechs Monaten Puffernutzung bei 48 Monaten Laufzeit

- 25 Millionen Euro Projektvolumen erfolgreich umgesetzt

Die Lean-Methoden haben das Projekt von einem „notwendigen Nachhaltigkeits-Investment“ zu einem wirtschaftlich erfolgreichen Transformationsprojekt gemacht.

Lean Green: Wenn Nachhaltigkeit auf schlanke Prozesse trifft

Wie du mit bewährten Lean-Methoden deine Energietransformation erfolgreich meisterst

Das Vorurteil: „Nachhaltigkeit kostet nur Geld und bringt nichts“

Kennst du diese Diskussionen in Führungsrunden? Nachhaltigkeit wird oft als notwendiges Übel gesehen – teuer, kompliziert und ohne messbaren Nutzen. Lean-Ansätze beweisen das Gegenteil. In sechs Jahren Projektarbeit am Zero Emission Projekt bei Bosch Eisenach habe ich erlebt, wie Lean-Prinzipien Nachhaltigkeitsprojekte nicht nur erfolgreicher, sondern auch wirtschaftlicher machen.

Die Wahrheit ist: Lean ist Nachhaltigkeit. Beide Philosophien verfolgen dasselbe Ziel – die Eliminierung von Verschwendung und die optimale Nutzung von Ressourcen.

Der Wendepunkt: Automotive-Denkweise trifft Infrastruktur-Realität

Anfang 2018 war das Zero Emission Projekt noch eine Studie mit großen, aber völlig unklaren Ideen. Nach einer kurzen Vorstellung der Projektskizze kam die entscheidende Frage: Wann würden wir einen expliziten Meilenstein gemäß einem Automotive Phase-Gate Projektansatz durchführen?

Diese Frage war der Wendepunkt. Die Herausforderung war klar: Ein Dekarbonisierungsprojekt hat nichts mit Automotive-Produktentwicklung gemein. Hoher Change-Charakter, unbekannte Technologien, Infrastruktur statt Produkt – trotzdem sollten wir die gewohnten Phase-Gate-Methoden anwenden. Das bedeutete von Anfang an sehr viel falsch zu machen.

Fünf Lean-Irrtümer, die Energietransformation ausbremsen

1. „Nachhaltigkeit braucht maximale Gründlichkeit – jede Ökobilanz muss perfekt sein!“

Die Lean-Realität: Nachhaltigkeit wird oft als überflüssig angesehen – du brauchst schlanke Umsetzung für Akzeptanz.

Der Fokus musste umgelenkt werden. Bei einem so mutigen und innovativen Vorhaben wie der kompletten Dekarbonisierung eines Produktionsstandorts müssen alle Methoden betrachtet und die eingesetzt werden, die dem Projekt wirklich helfen. Geholfen hat dabei, dass die gelebte Praxis zwar einen bekannten Rahmen vorgab, aber alle internen Anweisungen klar dazu führten, dass das bekannte Produktentwicklungs-Framework in diesem Projekt nicht anwendbar war.

Was wirklich funktioniert: Hybrides Projektmanagement mit differenzierter Steuerung nach Arbeitspakettyp. Plangetriebene Arbeitspakete wie Solaranlagen-Installation werden klassisch gesteuert, während änderungsgetriebene Bereiche wie Software-Entwicklung und Explorationsphase agile Praktiken nutzen. Diese Poka-Yoke-Methodik verhindert Methodenfehler und sorgt für Right-Sizing deiner Projektorganisation.

2. „Beim Klimaschutz geht es um Moral, nicht um ROI – wer rechnet, hat schon verloren!“

Die Lean-Realität: Wirtschaftlichkeit ist ein Akzeptanzturbo – messbare ROI ersetzt Ideologie.

Ursprünglich war Tonnen CO₂ als Hauptkennzahl geplant. Diese Kennzahl erwies sich jedoch als schwer zu greifen und noch schwerer glaubhaft zu bestimmen. Hinzu kam, dass bereits 2018 klar wurde, dass der Energiemix auch im Zukauf durch zentrale Funktionen geändert werden würde. CO₂-neutraler eingekaufter Strom hätte über die Projektlaufzeit eine Auswirkung auf CO₂-Berechnungen mit gleichbleibender Grundlage schwer gemacht.

Was wirklich funktioniert: Value Stream Thinking mit einer zentralen Kennzahl als Nordstern. Die Entscheidung fiel auf Energie in kWh/Jahr als „One Metric That Matters“. Diese messbare Größe überzeugte Stakeholder durch den direkten Zusammenhang von Energie und laufenden Kosten.

Die Entscheidung war nicht unumstritten. Stimmen aus dem zentralen Energie-Portfolio-Management wandten ein, dass Primärenergie wie Erdgas und Sekundärenergie wie Strom nicht simpel addiert werden können. Aus physikalischer Betrachtung stimmt diese Position, dennoch wurde die Kennzahl beibehalten, da beide Energieträger nach Energie pro Zeiteinheit abgerechnet werden und einen gemeinsamen Nenner haben.

3. „Komplexe Probleme brauchen komplexe Lösungen – Klimawandel ist zu wichtig für simple Methoden!“

Die Lean-Realität: Komplexität lähmt die Umsetzung – Lean-Fokus macht Fortschritt möglich.

Der Projektzustand versteckt sich oft in Detailterminplänen, Tabellen und endlosen Meetings. Klassisch verstecken sich Zeit- und Budgetpuffer in jedem Arbeitspaket. Jeder erfahrene Ingenieur hat gelernt, wie Projekte in der Praxis laufen und baut automatisch Sicherheitspuffer in seine Schätzung ein. Das ist nicht schlimm, sogar sehr schlau zur persönlichen Absicherung, doch es hilft keiner transparenten Planung.

Was wirklich funktioniert: Critical Chain Management für transparente Puffersteuerung. Der Ansatz war zweistufig: Zunächst eine Vorwärtsplanung, die am Projektzieltermin ohne Puffer gechallenged wurde. Erwartungsgemäß lagen wir weit über dem Zieltermin. In einem zweiten Schritt wurden alle Teilprojektleiter aufgefordert, alle Erfahrungen mit Verzögerungen zu vergessen und den frühestmöglichen Zeitpunkt zur Teilprojektfertigstellung zu bestimmen – alle versteckten Puffer zu streichen.

Diese Rückwärtsplanung war hoch kritisch und ermöglichte ehrliche Gespräche über Risiken und Auftrittswahrscheinlichkeiten. Die Erkenntnis: Nicht alle Risiken treten auf, aber einige. In der Planung muss nur das Risiko mit der größten Auswirkung als zeitlicher Puffer eingeplant werden.

Die Fever Curve visualisierte das Verhältnis von Puffernutzung zu Projektfortschritt und ermöglichte frühzeitige Korrekturen. Dass wir gelegentlich im roten Bereich landeten war normal – nie im roten Bereich zu landen hätte bedeutet, den Puffer viel zu großzügig ausgelegt zu haben. Bei rotem Ausschlag war das Vorgehen klar definiert: Maßnahmen aufzeigen, Alternativen bieten und im Steering Committee zur Entscheidung führen.

Ein konkretes Beispiel aus dem Corona-Jahr 2021: Eine Verzögerung durch einen externen Dienstleister führte zu einer Abweichung in der Erfüllung eines Release-Ergebnisses, aber nicht im Gesamtprojekt. Die internen Ressourcen konnten auf ein anderes Teilprojekt umgeschichtet werden, das so früher startete. Geringes Risiko führte zu hoher Akzeptanz für diese Änderung.

4. „Alle müssen von Anfang an mit am Tisch sitzen – Konsens ist wichtiger als Fortschritt!“

Die Lean-Realität: Stakeholder-Chaos vermeiden durch systematisches Management, das politisches Gerangel verhindert.

In vielen Unternehmen planen zentrale Funktionen und C-Level Management für Vorhaben grundsätzlich Budgetreserven ein. Der Trick: Diese Kontingentreserve transparent machen und erklären, dass sie von Anfang an als Puffer offen und transparent eingeplant wird, statt überraschend mit einer Nachforderung zu kommen. Das kommt sehr gut an.

Was wirklich funktioniert: Hoshi Kanri und Nemawashi-Prinzipien für strukturierte Kommunikation. Die 48 plus 6 Monate wurden von Anfang an gesetzt und klar als „Time Box“ des Projektes kommuniziert. Bis dahin war das Budget geplant und der Scope definiert.

Stakeholder werden nach Einfluss und Interesse kategorisiert. Wichtige Entscheidungen werden intensiv vorbereitet – Steering Committee Unterlagen werden sieben Tage vor Meetings verteilt, damit Meinungsbildner vorab involviert werden können. Der gesamte Kommunikationsplan ist um diese Schlüsseltermine strukturiert.

5. „Echte Transformation braucht den großen Wurf – kleine Schritte sind nur Symbolpolitik!“

Die Lean-Realität: Release-Denken statt Big Bang – schnelle Erfolge schaffen Momentum.

Die Erkenntnis war einfach: Wir liefern mit diesem Projekt nicht alle Ergebnisse am Ende, sondern auch viele während der Laufzeit. Das Festlegen von Releases, in denen konkrete Ergebnisse geliefert werden, war der logische Schritt, dies auch zu zeigen.

Was wirklich funktioniert: Kaizen durch Timeboxing in feste Release-Termine. Statt jahrelang ohne sichtbare Erfolge zu arbeiten, liefert jeder Release konkrete Teilergebnisse. Regelmäßige Fortschrittsmeldungen und Messung an der Planung überzeugten Stakeholder vom Projektfortschritt.

Sieben Releases über vier Jahre führten zu kontinuierlicher Wertschöpfung und steigendem Stakeholder-Vertrauen.

Risikomanagement als Kernkompetenz, nicht als Pflichtübung

Risikomanagement wird häufig wie eine lästige Pflicht im Projektmanagement gesehen. Dabei definieren sich Projekte aus großer Unsicherheit – also Risiken. Sonst wäre das Vorhaben so einfach, dass man es auch ohne Projekt beziehungsweise Projektmanagement umsetzen könnte.

Die praktische Umsetzung: Risiken wurden in den Teilprojekten – Softwareentwicklung, PV-Anlagenbau – identifiziert und bewertet. Risiken mit deutlichem Impact auf das Gesamtprojekt wurden unter einem einheitlichen Bewertungsmaßstab geführt.

Der Bewertungsmaßstab umfasste klare Impacts: Scope (Zielerfüllung der 52 GWh/Jahr), Time (ohne Puffer), Budget, Auswirkungen auf den Betrieb des Standortes sowie auf die Allgemeinheit.

Die größte Herausforderung: Software trifft Hardware

Das Schwierigste war die komplette Integration eines Software-Innovationsprojektes in ein Infrastrukturprojekt. Die Weitergabe der Software-Ergebnisse ging an völlig andere Stakeholder als die Übergabe der Infrastruktur-Ergebnisse am Standort. Diese Integration gelang nicht so gut wie gewünscht.

Die ehrliche Erkenntnis: Es wäre besser gewesen, die Software-Entwicklung frühzeitig separat zu führen und organisatorisch anders anzuhängen. Manchmal ist es besser, Teilprojekte organisatorisch zu trennen, auch wenn sie thematisch zusammengehören.

Lessons Learned und Methodentransfer

Zum Projektabschluss wurde ein umfangreiches Lessons Learned zur Verfügung gestellt und zur häufigeren CCM-Nutzung eingeladen. Die Realität des Wissenstransfers: Lessons Learned wird häufig nur unzureichend gemacht, wenig kommuniziert und selten in neuen Projekten ernsthaft adaptiert.

Die Methodeneinführung selbst: Diese Methoden einzuführen heißt, sie auch zu leben, Gegenbewegungen in vorhandenen Pfaden zu erkennen und immer wieder die Methoden zu leben.

Die Erfolgsbilanz: Messbare Ergebnisse durch Lean-Ansätze

Nach sechs Jahren Projektlaufzeit sprechen die Zahlen für sich:

- 99% CO₂-Reduktion erreicht (Ziel: 100%)

- Budget-Unterschreitung um 16% trotz Inflation

- Terminhalten mit nur sechs Monaten Puffernutzung bei 48 Monaten Laufzeit

- 25 Millionen Euro Projektvolumen erfolgreich umgesetzt

Die Lean-Methoden haben das Projekt von einem „notwendigen Nachhaltigkeits-Investment“ zu einem wirtschaftlich erfolgreichen Transformationsprojekt gemacht.

Praxis-Interview: Die ungefilterte Wahrheit über Lean Green

Vincent Barnstorff im Gespräch mit Zara König (fiktiv)

Zara: „Vincent, du hattest von Anfang an Widerstände im Team und bei Stakeholdern gegen die neue Methodik. Aber mal ehrlich – wie überzeugst du erfahrene Ingenieure, ihre bewährten Methoden über Bord zu werfen?“

Vincent: „Ich habe ganz klar den Fokus umgelenkt und erklärt, dass das, was wir mit Zero Emission vorhaben, noch niemand in der Form gemacht hat und wir bei einem so mutigen und innovativen Vorhaben alles an Methoden betrachten müssen und diese einsetzen müssen, die dem Projekt helfen. Mir hat geholfen, dass die gelebte Praxis zwar einen bekannten Rahmen vorgab, aber alle internen Anweisungen klar dazu geführt haben, dass das bekannte Produktentwicklungs-Framework in diesem Projekt nicht anwendbar ist.“

Zara: „Diese Terminschätzung ohne versteckte Puffer ist psychologisch sehr geschickt. Aber seien wir ehrlich – Teams hassen Veränderungen. Wie lief das konkret ab, wenn du mit einem Ingenieur über seinen ‚best-case Termin‘ gesprochen hast?“

Vincent: „Jeder erfahrene Ingenieur hat schon gelernt, wie Projekte in der Praxis laufen und baut ganz automatisch Sicherheitspuffer in seine Schätzung ein. Das ist nicht schlimm, sogar sehr schlau um sich persönlich abzusichern, doch es hilft natürlich keiner transparenten Planung. Also haben wir erst einmal eine Vorwärtsplanung vorgenommen und dies am Projektzieltermin ohne Puffer gechallenged. Natürlich waren wir weit über dem Zieltermin, so dass ich jeden Teilprojektleiter aufgefordert habe, mal alle Erfahrungen mit Verzögerungen zu vergessen und den frühestmöglichen Zeitpunkt zur Teilprojektfertigstellung zu bestimmen – ich habe sie also aufgefordert, mal alle versteckten Puffer zu streichen. Diese Rückwärtsplanung war natürlich hoch kritisch, so dass wir dann über Risiken und Auftrittswahrscheinlichkeiten sprechen konnten.“

Projekte definieren sich aus großer Unsicherheit – also Risiken.

Zara: „Du hattest von Anfang an die 48+6 Monate als feste ‚Time Box‘ kommuniziert. Wie war die Reaktion des Steering Committees auf diese transparente Puffer-Kommunikation?“

Vincent: „In vielen Unternehmen planen zentrale Funktionen und C-Level Management für Vorhaben grundsätzliche Budgetreserven ein. Wie hoch diese sind ist von Unternehmen zu Unternehmen unterschiedlich. Ich habe diese Kontingentreserve nur transparent gemacht und erklärt, dass ich diese von Anfang an als Puffer offen und transparent einplane, statt ‚überraschend‘ mit einer Nachforderung zu kommen – das kam sehr gut an.“

Zara: „Du hattest diese kWh-Fokussierung statt CO₂. Viele Geschäftsführer denken doch beim Klimaschutz an CO₂-Emissionen. Gab es trotzdem kritische Stimmen, die gesagt haben ‚Ihr verwässert das eigentliche Klimaziel‘?“

Vincent: „Ja, es gab auch Gegenstimmen. Mit dem lokalen CO₂-Koordinator hatte ich das Vorgehen lange besprochen und wir haben uns auf die Maßgabe Energie geeinigt. Andere Gegenstimmen kamen aus dem zentralen Energie-Portfolio-Management mit der Aussage, dass Primärenergie wie aus Erdgas und Sekundärenergie wie Strom nicht so simpel addiert werden können und es da eine Diskrepanz gibt. Wir haben das diskutiert, und aus einer physikalischen Betrachtung stimmt die Position der Kollegen auch, aber wir haben diese Maßzahl dennoch beibehalten, da beide Energieträger auch nach Energie pro Zeiteinheit abgerechnet werden und es darin einen gemeinsamen Nenner gibt.“

Zara: „Nach viereinhalb Jahren Projektlaufzeit – was würdest du heute anders machen? Was war am schwierigsten umzusetzen?“

Vincent: „Das Schwierigste war die komplette Integration eines Software-Innovationsprojektes in ein Infrastrukturprojekt. Die Weitergabe der Ergebnisse des Softwareprojektes ging an gänzlich andere Stakeholder als die Übergabe der Ergebnisse am Standort. Dies gelang nicht so gut wie ich mir das wünschen würde. Im Fazit wäre es besser gewesen, die Software-Entwicklung frühzeitig separat zu führen und organisatorisch anders anzuhängen.“

Zara: „Was bedeutet es konkret, Lean-Methoden einzuführen?“

Vincent: „Diese Methoden einzuführen heißt sie auch zu leben, erkennen wo es Gegenbewegungen in vorhandenen Pfaden gibt und immer wieder die Methoden zu leben. Du kannst nicht nur eine Schulung machen und hoffen, dass es funktioniert.“

Zara: „Wenn du heute einem anderen Projektleiter rätst, der vor einer ähnlichen Energietransformation steht – was sind die drei wichtigsten Lean-Prinzipien, mit denen er sofort anfangen sollte?“

Vincent:

„Erstens: Verschlankung – mach keine Prozesse, nur weil sie schon immer so gemacht wurden. Trau dich, solche methodischen Fehler zu vermeiden.

Zweitens: Definiere den Scope an so wenig KPIs wie möglich, im besten Fall an einer – OMTM.

Drittens: Schneide das Projekt in kleine Teile – mach Releases, liefere regelmäßig, das schafft Erfolge für das Team, für Stakeholder und die Organisation.“

Fazit: Lean Green als Wettbewerbsvorteil

Das Zero Emission Projekt hat gezeigt: Lean-Prinzipien machen Nachhaltigkeitsprojekte nicht nur erfolgreicher, sondern auch wirtschaftlicher.

Die Verbindung von Lean und Nachhaltigkeit ist kein netter Zusatz – sie ist ein Wettbewerbsvorteil.

Unternehmen, die diese Synergie nutzen, transformieren nicht nur nachhaltiger, sondern auch profitabler. Lean ist Nachhaltigkeit: Verschwendung eliminieren bedeutet Ressourcen schonen.

Hast du Fragen zur praktischen Umsetzung von Lean Green in deinem Unternehmen? Als PMI-zertifizierter Projektmanager mit Erfahrung aus komplexen Transformationsprojekten unterstütze ich dich gerne bei der erfolgreichen Implementierung. Kontaktiere mich für ein unverbindliches Beratungsgespräch.

Tags: Lean Manufacturing, Energy Transformation, Projektmanagement, Nachhaltigkeit, Critical Chain Method, Kaizen, Hybrides Projektmanagement, ROI, Stakeholder-Management

Schreibe einen Kommentar